Mở đầu

Trong ngành in sử dụng nhiều phương pháp, công nghệ in khác nhau, trong đó phổ biến hiện nay như: in offset; in flexo; in letterpress; in ống đồng; in lưới; in kỹ thuật số. Ngoài ra, có một phương pháp in, mà không phải ai cũng biết kể cả nhiều người hoạt động lâu năm trong ngành in, trong khi, sản phẩm của nó thì có mặt trong tất cả các lĩnh vực đời sống con người. Đó là phương pháp in Tampo. Vậy in Tampo là in như thế nào? ứng dụng của nó ra sao? Để phần nào làm rõ các vấn đề trên, chúng tôi xin giới thiệu những nét khái quát, cơ bản nhất của phương pháp in này. Qua đó, nhằm cung cấp cho bạn đọc hiểu rõ thêm phương pháp in Tampo, cho các cơ sở in tăng khả năng lựa chọn giải pháp công nghệ cho những sản phẩm phù hợp của mình. Đối với cơ sở đang sử dụng công nghệ in Tampo có thêm sự hiểu biết về công nghệ mình đang sử dụng, từ đó, có thể mở rộng thêm sản phẩm mới, và người vận hành trực tiếp hiểu một cách cơ bản, khoa học về công nghệ, thiết bị mình đang sử dụng để làm chủ nó, xử lý được các khó khăn, sai hỏng trong hoạt động sản xuất hàng ngày.

1. In Tampo là gì?

Xung quanh chúng ta có rất nhiều sản phẩm được làm ra bởi in Tampo, đặc biệt những sản phẩm chúng ta sử dụng hàng ngày mà ta không để ý đến, chẳng hạn như bật lửa, bút với logo, điện thoại di động, biểu tượng trên máy tính và các thiết bị máy tính, tất cả các dấu chỉ dẫn nhỏ bên trong xe ô-tô, máy ảnh và các thiết bị gia dụng. Người hiện đại được bao quanh bởi các kết quả của in Tampo, nhưng hầu hết mọi người đều không nghe nói về nó. In Tampo được sử dụng nhiều hơn cho các ứng dụng công nghiệp hàng năm. In Tampo bắt đầu chinh phục thị trường sản phẩm in vào đầu những năm 1970, đặc biệt là ở khu vực in mà các phương pháp khác cho thấy giới hạn của chúng hoặc không thể được sử dụng hoàn toàn, đó là in trên các bề mặt không phẳng. In Tampo có thể được thực hiện trên hầu như bất kỳ vật liệu nào.

In Tampo (Tampography) (còn gọi là Pad printing) là phương pháp in mà có thể chuyển một hình ảnh hai chiều (2D) sang một đối tượng ba chiều (3D). In Tampo là quá trình in hình ảnh gián tiếp. Hình ảnh được khắc sâu vào một tấm phẳng được gọi là bản in hoặc khuôn in (cliché), sau đó chúng được làm đầy với mực. Một miếng đệm (pad) bằng silicone mịn gọi là đầu in (Pad) được sử dụng để lấy mực từ khuôn in, sau đó, chuyển lên vật liệu in. Vật liệu Silicone được sử dụng bởi vì nó thấm mực và nhả mực tốt.

Đặc điểm chính và độc đáo của in Tampo là gần như in với mọi hình dạng của vật liệu in như lõm, lồi, phần cong, in trên các cấu trúc bề mặt khác nhau, như gồ ghề hoặc có cấu trúc không đồng đều, in vào hốc sâu... Việc sử dụng silicone làm phương tiện truyền mực có nhiều ưu điểm, nó là một chất rất linh hoạt và có thể được đúc thành nhiều hình dạng cho bất kỳ ứng dụng. Tính linh hoạt này cho phép các đầu in (pad) có thể in trên các bề mặt không đồng đều. Đầu in (Pad) lựa chọn phụ thuộc vào hình dạng của sản phẩm, kích thước hình ảnh và vị trí của nó. Việc sử dụng bù chiều cao, như thể hiện trong hình 2, sẽ cho phép chỉ một lần in đồng thời của một hình ảnh ở những độ cao khác nhau.

Ưu điểm chính của in Tampo là khả năng in trên nhiều loại bề mặt có hình dạng không đều, trong khi phương pháp in khác thường bị giới hạn (bề mặt phẳng hoặc tròn). Gần như tất cả các vật liệu được biết có thể được in bằng in Tampo như; nhựa, thủy tinh, kim loại, chất phủ, gốm sứ, linh kiện ô tô, dược phẩm, thực phẩm, mỹ phẩm, gỗ và nhiều hơn nữa.

.jpg)

Máy tampo (pad) 1 màu Máy tampo (pad) 2 màu

2. Ưu điểm so với các phương pháp in khác:

Các loại vật liệu in (chất nền): Hầu như bất kỳ vật liệu có thể được in với loại mực phù hợp;

Có khả năng in chất lượng cao: Độ phân giải là tốt hơn nhiều so với in lưới;

Độ bền cao của mực in: Tùy thuộc vào loại mực được sử dụng, độ bền (sự kháng cự) rất cao chống mài mòn cơ học hoặc hóa chất có thể đạt được;

Dễ dàng xử lý và bảo trì ít: Dễ dàng tìm hiểu, vận hành và chi phí bảo dưỡng thấp;

In nhiều màu ướt chồng ướt: Khả năng in nhiều lần mà không cần làm khô giữa các lần in;

Thời gian chuẩn bị in ngắn: Khuôn in và mực có thể được thay đổi trong vòng vài phút;

Chi phí thiết lập/ ban đầu thấp: Khuôn in có thể được sản xuất tại nhà in;

Yêu cầu không gian tương đối nhỏ: Máy, thiết bị in Tampon là rất nhỏ.

Chi phí làm khô thấp: Trong trường hợp làm khô đơn giản bởi không khí ở nhiệt độ phòng là đủ;

Tích hợp vào các hệ thống phức tạp, sản xuất nội tuyến và dây chuyền lắp ráp: Trong nhiều năm nay đã có một sự kết hợp thành công của hệ thống in Tampo với thiết bị in phun, trong dây chuyền lắp ráp.

3. Hạn chế của in Tampo

Kích thước của hình ảnh: Kích thước hình ảnh bị giới hạn bởi khuôn in, đầu in (pad) và hiệu quả của máy in Tampon. Đường kính của hình ảnh in hiệu quả lớn nhất hiện nay là khoảng 30 cm.

Độ dày lớp màng mực: Quá trình in Tampo sử dụng khuôn in với độ sâu khoảng 20-25μm (sâu nhất 35μm). Loại mực thông thường sẽ cho kết quả trong các màng mực in khoảng 7μm. Độ dày lớp này có thể được tăng lên tương ứng bằng cách in nhiều lớp. Hạt thô (ví dụ như pigment màu lấp lánh) rất khó để in một cách hiệu quả.

Tốc độ in thấp: Tốc độ in thấp, ngay cả các vật liệu /chất nền có thể được in nhanh hơn rất nhiều với các quá trình in ấn khác.

4. Lịch sử phát triển của in Tampo

Nguồn gốc của in Tampo có thể được truy trở lại hơn 200 năm trước, khi loại in gián tiếp đầu tiên, bằng cách sử dụng vật liệu gelatin mềm để in hình ảnh. Việc in gián tiếp đầu tiên bản in được chế tạo bằng đồng và khắc bằng tay. Hiện nay, hình ảnh khắc bằng phương pháp hóa học lên thép và photopolymer hoặc khắc laser. Việc sử dụng một máy in Tampo cơ khí được thực hiện muộn hơn nhiều ở Thụy Sĩ để in hình số trên mặt số đồng hồ. Tiếp sau một công ty của Đức được biết là đã phát triển một máy in Tampon và các ứng dụng đầu tiên là in thêm nhiều màu của đôi mắt của những con búp bê. Với sự phát triển của miếng silicone dùng chuyền mực, quá trình in Tampo đã trở thành một phương pháp in hình ảnh trên các sản phẩm công nghiệp.

Quá trình in Tampo hình thành trong quá trình Decalcier (đề can) mà chủ yếu được sử dụng trong ngành công nghiệp làm đồng hồ Thụy Sĩ. Trong quá trình này, một đầu in (pad) bằng gelatin được sử dụng để in hình ảnh vào mặt đồng hồ. Trong những năm cuối 1960, việc thực hiện một số cải tiến công nghệ chẳng hạn như việc đưa ra các đầu in silicone và máy móc thiết bị hiệu quả hơn và sự phát triển của các ứng dụng mới được áp dụng đã cung cấp cơ hội hoàn hảo cho sự phát triển của quá trình in Tampo.

Trong khi các hình thức in đơn giản đã tồn tại trong nhiều thế kỷ, nó đã không được phát triển lắm cho đến thế kỷ XX, công nghệ này trở nên thích hợp cho sử dụng rộng rãi. Khả năng in trên các bề mặt trước đây chưa ứng dụng nhiều, nay với trí tưởng tượng của các kỹ sư và nhà thiết kế, kết quả in Tampo phát triển mạnh vào thị trường sản xuất hàng loạt. Ngày nay, in Tampon là một công nghệ được sử dụng rộng trong các ngành công nghiệp và các ứng dụng.

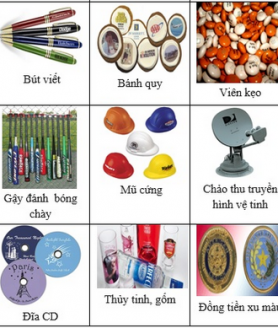

5. Các sản phẩm in Tampo

Các ứng dụng tiêu biểu

Tuy ngày nay, in Tampo không được biết đến như là một quá trình in chính, nhưng chúng ta thấy và bắt gặp sản phẩm in đó mỗi ngày. Ví dụ:

- Các thành phần điện tử, dây cáp, đầu nối, chip vi mạch, rơ le, vv;

- Các nút công nghiệp và Keys trên máy tính, điện thoại và bàn phím máy tính;

- Máy móc gia dụng, điện gia dụng như sắt, VCR, TV, ly cà phê, cốc, điện thoại,kính, vv;

- Sản phẩm gia dụng công nghiệp lớn như trên máy rửa bát, máy giặt, máy sấy, nồi cơm, tivi, vv;

- Đồ chơi như bức tượng nhỏ, búp bê, xe hơi, chai bé, núm vú, vv.

- Quảng cáo đặc biệt như bút, bật lửa, dây chuyền, đồng hồ, mặt đồng hồ, vv;

- Hàng thể thao như bóng golf, bóng chày, vợt tennis, bóng đá, vv.

In Tampo có của nó nguồn gốc trong việc làm đồng hồ Thụy Sĩ, nó đã mở rộng đến nhiều ngành công nghiệp khác, bao gồm: Công nghiệp điện tử, bán dẫn; Công nghiệp linh kiện ô tô; Ngành công nghiệp hàng thể thao; Công nghiệp linh kiện y tế; Công nghiệp linh kiện nhựa; Ngành công nghiệp đĩa compact.

Sản phẩm mẫu in tampo (pad)